Hyperdispersanter omformer flammehæmmende masterbatchs ydeevne

Dårlig flammehæmmende ydeevne i masterbatch- og compoundformuleringer skyldes i stigende grad ineffektiv dispersion snarere end utilstrækkelig additivbelastning. Forbedret dispersionseffektivitet gennem hyperdispergeringsmidler muliggør højere UL94-klassificeringer, øgede LOI-værdier og mere stabil behandling - uden at gå på kompromis med mekaniske egenskaber.

Fra høj belastning til høj effektivitet: En ny retning for flammehæmmende forbindelser

I takt med at globale brandsikkerhedsstandarder fortsat strammes på tværs af bil-, elektronik-, bygge- og forbrugsvareindustrien, står producenter af flammehæmmende masterbatcher og -blandinger over for et stigende pres. Det er ikke længere nok at opnå højere UL94-klassificeringer og LOI-værdier – nutidens formuleringer skal også opretholde mekanisk ydeevne, overfladekvalitet og forarbejdningsstabilitet.

I dette skiftende landskab er et kritisk problem blevet stadig tydeligere: mange flammehæmmende systemer fejler ikke på grund af utilstrækkeligt indhold af tilsætningsstoffer, men på grund af dårlig dispersionseffektivitet.

Hvorfor flammehæmmende masterbatcher stadig fejler – selv med høj additiv belastning

Hvorfor opnår man ofte ikke UL94 V0 ved at øge mængden af flammehæmmende stoffer?

Fordi agglomerering og ujævn fordeling reducerer flammehæmmernes effektive arbejdsområde, hvilket skaber lokaliserede svage punkter under forbrændingen.

I praktisk produktion støder formulatorer ofte på følgende udfordringer:

•UL94-klassificeringerne forbliver på V1 eller V2 på trods af høj flammehæmmende belastning

•LOI-værdier stagner og bliver vanskelige at forbedre

•Flammehæmmende fyldstoffer agglomererer og fordeler sig ujævnt

•Smeltestrømmen forringes, hvilket indsnævrer procesvinduet

•Mekaniske egenskaber og overfladens udseende kompromitteres

Disse problemer peger på en fælles årsag: flammehæmmere udnyttes ikke fuldt og effektivt i polymermatricen.

Dispersion: Den skjulte variabel bag flammehæmmende midlers effektivitet

Hvad bestemmer den reelle flammehæmmende effektivitet i polymerforbindelser?

Ensartet spredning over hele polymermatricen — ikke kun den samlede mængde tilsat flammehæmmer.

Flammehæmmere kan kun fungere efter hensigten, når de er jævnt fordelt i hele polymeren. Lokal agglomerering skaber svage punkter, hvor flammemodstanden svigter, mens overdreven belastning påvirker forarbejdnings- og slutbrugerens ydeevne negativt.

Som følge heraf skifter industrien sit fokus fra blot at øge doseringen af flammehæmmende midler tiloptimering af dispersionseffektivitet— muliggør højere flammehæmmende ydeevne ved mere kontrollerede additivniveauer.

Dette skift har bragt hyperdispergeringsmidler i rampelyset som et vigtigt formuleringsværktøj til næste generations flammehæmmende masterbatcher.

Hyperdispergeringsmidler: Muliggørelse af højtydende flammehæmmende systemer

I modsætning til konventionelle proceshjælpemidler er hyperdispergeringsmidler designet til at reducere grænsefladeenergien mellem flammehæmmere og polymermatrixen betydeligt. Dette fremmer:

•Ensartet spredning af organiske og uorganiske flammehæmmere

•Forbedret interaktion mellem fyldstoffer og polymerkæder

•Forbedret flammehæmmende effektivitet på tværs af hele blandingen

Ved at adressere spredning på et fundamentalt niveau giver hyperdispergeringsmidler formulatorer mulighed for at frigøre det fulde potentiale af eksisterende flammehæmmende systemer.

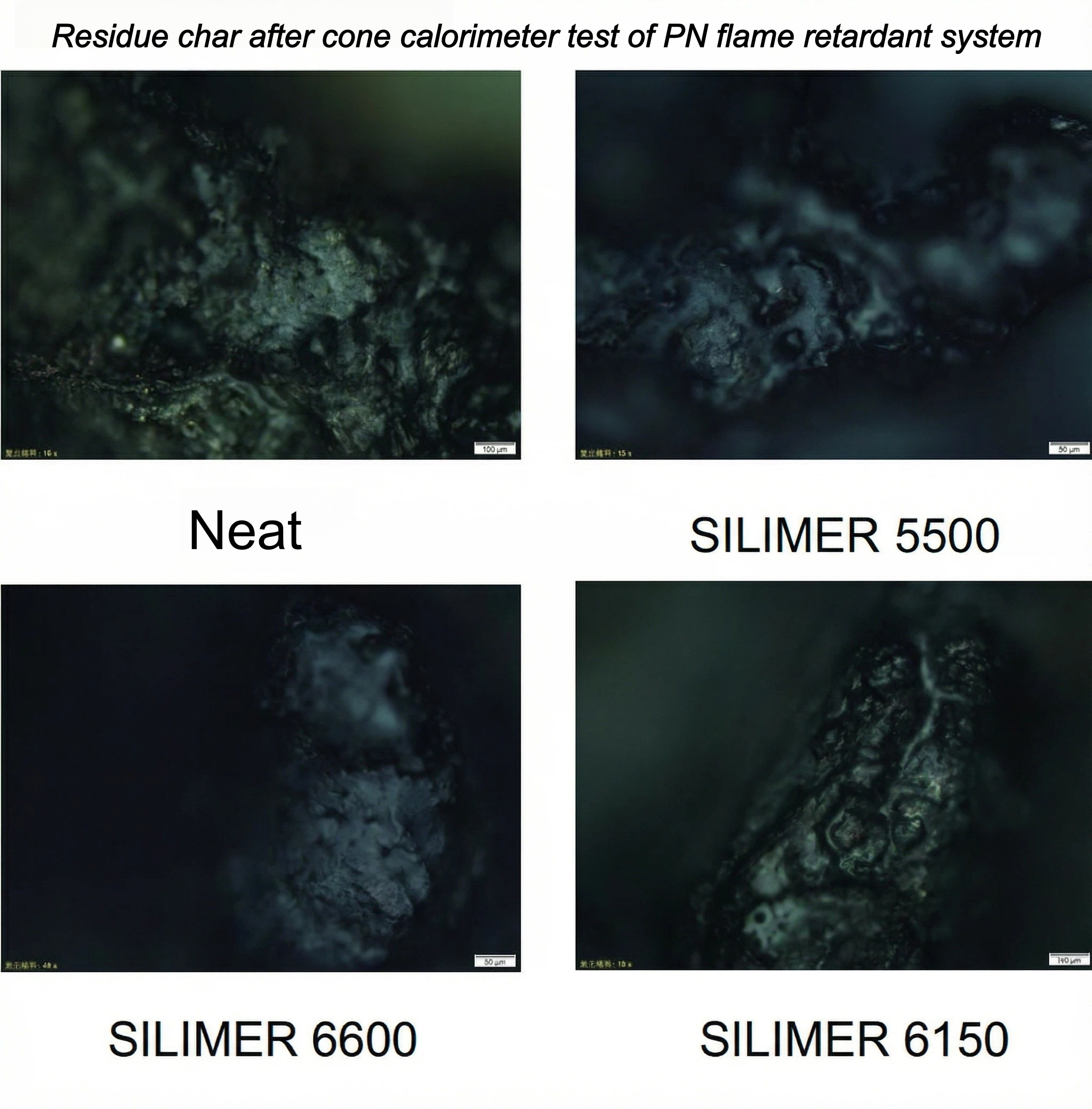

SILIKE silikone-hyperdispergeringsmidler: Designet til at forbedre ydeevnen af flammehæmmende masterbatcher og -forbindelser

Udviklet til at opfylde de strenge krav til moderne flammehæmmende formuleringer,SILIKE SILIMER Silikone hyperdispergeringsmidlerer modificerede silikonevoksdispergeringsmidler, der er konstrueret til at forbedre dispersionseffektiviteten i flammehæmmende masterbatch- og compound-applikationer.

Anbefalede anvendelser:

√ Fosfor-nitrogen flammehæmmende systemer

√ Synergistiske flammehæmmende systemer med antimon og brom

√ Uorganiske flammehæmmende formuleringer med høj belastning

Anvendelige polymersystemer:

PE, PP, PS, ABS, PVC, TPE, TPU og andre termoplaster

Observerede fordele ved flammehæmmende forbindelser

Når det inkorporeres i flammehæmmende formuleringer,Modificeret silikonevoks SILIMER hyperdispersanterhar demonstreret evnen til at:

• Forbedre spredningen af flammehæmmende midler betydeligt

• Øg LOI-værdierne

• Opgrader UL94-klassificeringer fra V2 eller V1 til V0

• Forbedre smelteflow og processtabilitet

• Forbedrer overfladens glathed og reducerer friktionskoefficienten

• Bevar mekaniske egenskaber uden negativ påvirkning

Disse fordele understøtter en mere afbalanceret formuleringstilgang – der opnår flammehæmning uden at gå på kompromis med fremstillingsevne eller produktkvalitet.

Fra additiv udvælgelse til systemoptimering af flammehæmmende masterbatcher

Udviklingen af flammehæmmende materialer er ikke længere centreret udelukkende omkring udvælgelsen af stærkere flammehæmmere. I stedet afhænger succes i stigende grad af, hvor effektivt disse flammehæmmere dispergeres og udnyttes i polymermatricen.

SILIKE Hyperdispergeringsmidler såsomSILIMER 6150repræsenterer et strategisk skift mod optimering på systemniveau, der hjælper formuleringsproducenter med at opfylde højere sikkerhedsstandarder, samtidig med at ydeevne, effektivitet og omkostningskontrol opretholdes.

Fremadrettet blik: Smartere formuleringer af flammehæmmende midler

Hvad dette betyder for producenter af flammehæmmende midler

• Dispersionseffektivitet er ved at blive en afgørende præstationsvariabel

• Hyperdispergeringsmidler giver højere flammehæmmende effektivitet ved kontrollerede additivniveauer

• Systemoptimering erstatter formuleringsstrategier med højt indhold af additiv

Interesseret i at forbedre flammehæmmende ogforbindelsespredning i dine formuleringer?

SILIKEs tekniske team arbejder tæt sammen med compoundere og masterbatch-producenter for at evaluere formuleringsudfordringer og udvikle optimerede flammehæmmende løsninger.

Kontakt SILIKE for at drøfte dine flammehæmmende systemer og udfordringer med spredning.

Opslagstidspunkt: 28. januar 2026